Nos technologies

A2J COMPOSITES

Conscients de l’exigence de notre clientèle en matière de qualité de nos produits, nous nous engageons chez A2J à concevoir et fabriquer des pièces composites de grande taille répondant à un cahier des charges tout aussi exigeant. Le processus de fabrication est la fierté de notre entreprise. Relevant de l’industrie de pointe, il se base sur une chaîne de production numérique de A à Z reposant sur trois technologies majeures articulées autour d’un logiciel propre à nos ateliers. La numérisation de toute notre infrastructure permet à nos équipes d’automatiser les étapes intermédiaires, pour concentrer leur savoir-faire sur leur cœur de métier : la maîtrise du drapage et infusion des pièces, noyau dur de l’industrie des matériaux composites.

Logiciel de conception et d’industrialisation spécifique pour A2J COMPOSITES

Véritable pilote de toute notre installation, le logiciel de création 3D développé spécifiquement pour A2J COMPOSITES nous permet de conceptualiser les demandes de notre clientèle et de les transformer en modèles virtuels précis, pour être étudiés, visualisés, et servir de base de travail aux machines numériques. Chaque modèle est gardé en mémoire, nous permettant de leur apporter des modifications si besoin, ou de reproduire une pièce à l’identique sur demande, même après plusieurs années, sans repasser par la conceptualisation.

Les plans 3D des différentes étapes de création peuvent aussi être envoyés sélectivement à l’une ou l’autre de nos machines numériques, selon l’étape que nous considérons prioritaire.

Cette étape essentielle conditionne toute la suite du processus, et offre à nos équipes l’occasion de proposer à notre clientèle des solutions innovantes. Nous conseillons en effet nos clients quant au choix des matériaux adéquats, mais aussi quant aux contraintes mécaniques que les pièces finies vont devoir subir une fois installées.

A2J s’engage auprès de ses clients depuis cette première étape, et nous créons en collaboration avec eux les pièces dont ils ont besoin, dans les moindres détails.

Laboratoire d’essai

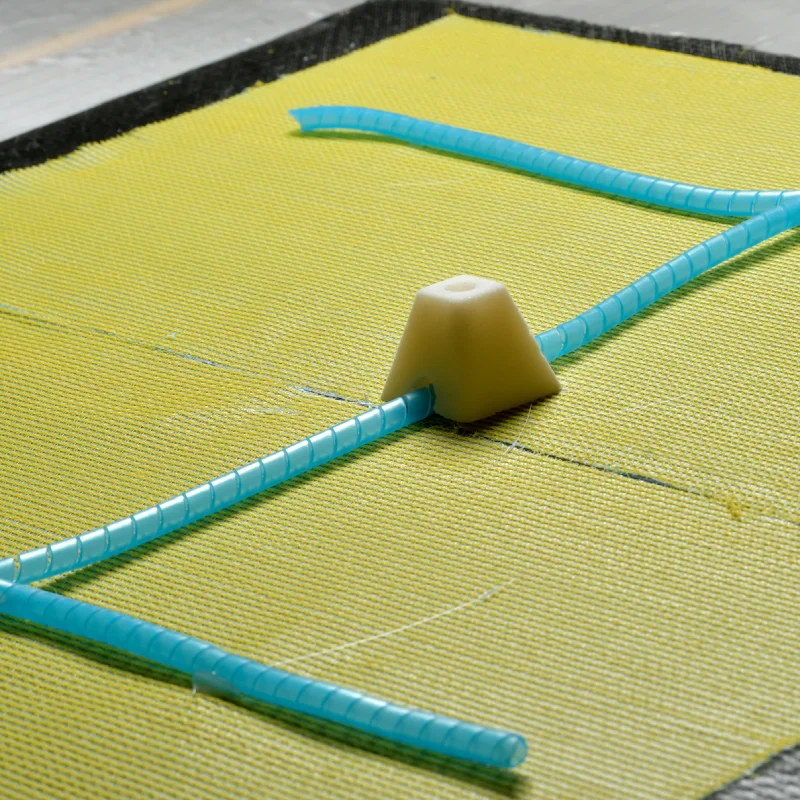

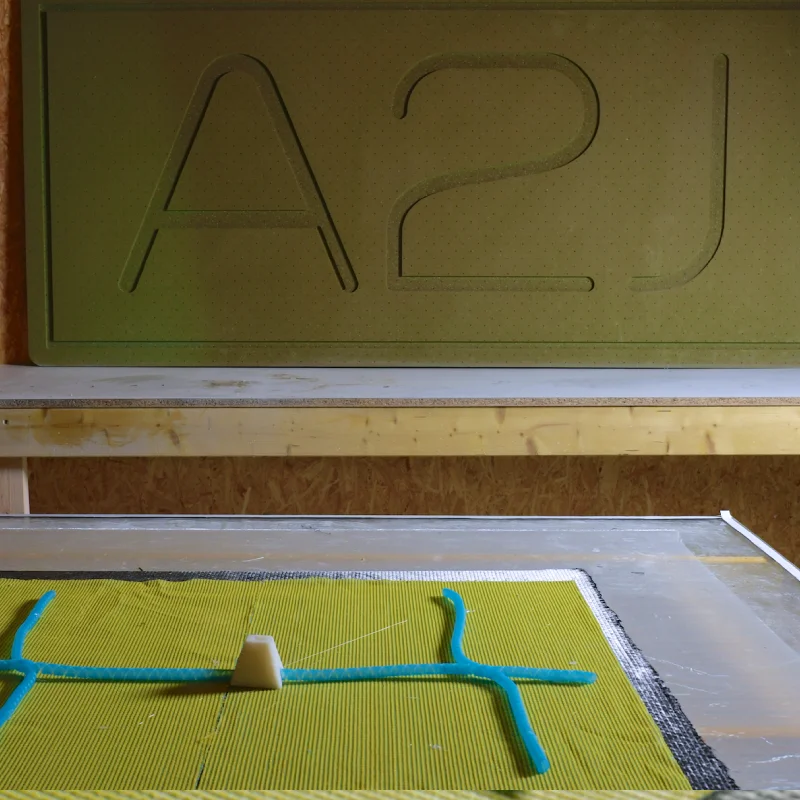

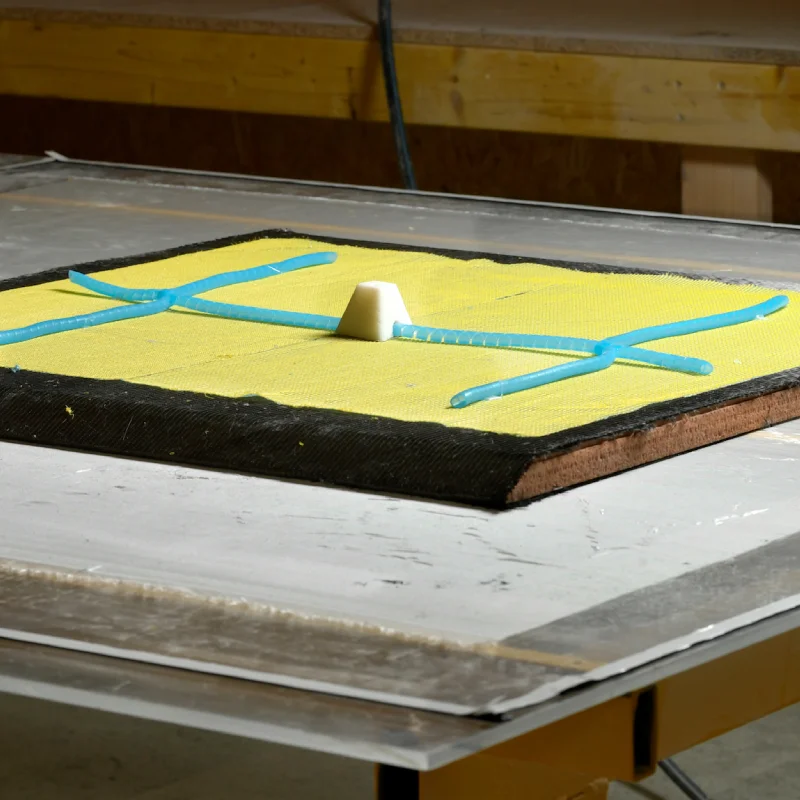

Notre laboratoire d’essai se compose d’un marbre transparent équipé d’un système de vide qui nous permet de visualiser et de contrôler en temps réel le processus d’infusion de la résine lorsque nous fabriquons une pièce, garantie d’un haut niveau de qualité.

C’est aussi dans ce laboratoire que nous testons processus de nos produits en conditions réelles. Nous pouvons encore à ce stade modifier certains paramètres et perfectionner la pièce avant de lancer la production définitive ou la fabrication en série.

Ce n’est qu’après validation de la technique de la pièce que le cœur de notre atelier, composé de machines numériques interconnectées, entre en jeu.

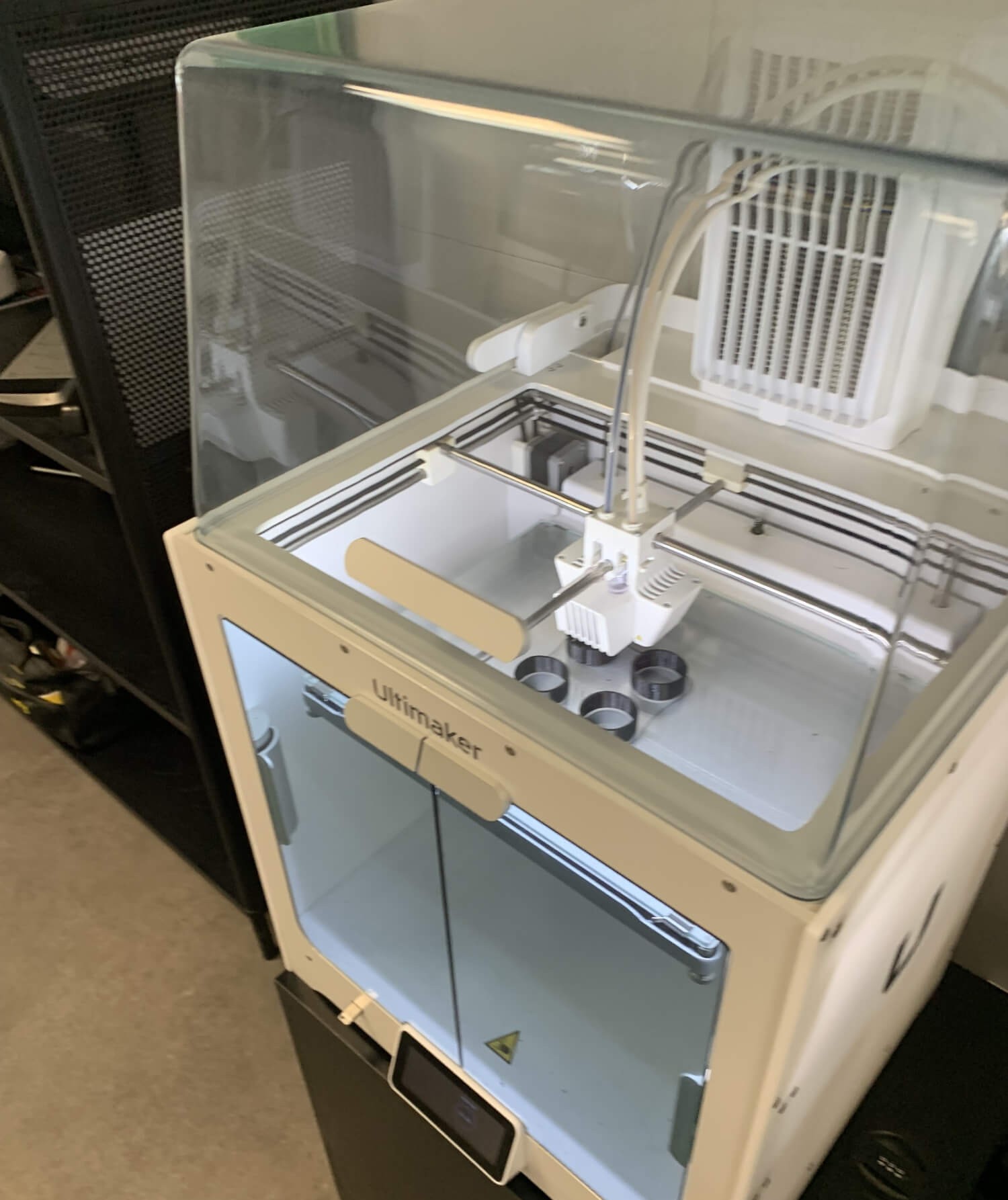

Machine d’impression 3D

Depuis 2021, nous utilisons une imprimante 3D grand format intégrée à notre atelier. Bien plus qu’un outil de prototypage, elle nous permet de concevoir rapidement des outillages sur mesure, de tester des formes complexes et de faciliter certaines phases d’assemblage.

Ce procédé nous apporte une vraie flexibilité : gain de temps, adaptation rapide aux besoins spécifiques, et amélioration de l’ergonomie pour nos équipes.

L’impression 3D est ainsi devenue un véritable accélérateur de production, au service de l’innovation et de la qualité.

Notre relation client profite enfin de cette technologie. Les prototypes créés de cette façon à échelle réduite nous permettent de montrer notre savoir-faire et d’offrir à notre clientèle un premier contact avec son projet, comme un premier pas vers sa concrétisation.

Fraiseuse numérique 3 axes : la précision à grande échelle

Au cœur de notre atelier, notre fraiseuse numérique 3 axes, entièrement pilotée par notre logiciel maison, est bien plus qu’un simple outil d’usinage. Elle s’intègre à l’ensemble de notre chaîne de production numérique pour garantir une fabrication en série parfaitement répétable, avec une précision au micron près.

Lorsqu’aucun outillage n’existe sur le marché pour répondre à une exigence particulière, nous le créons sur place. Notre fraiseuse est capable de travailler dans la masse tous types de matériaux, des alliages métalliques aux composites les plus résistants, en passant par les plastiques techniques et les résines.

Ce savoir-faire est indispensable pour réaliser nos moules sur mesure, parfaitement conformes aux formes les plus complexes, et répondre ainsi aux standards des secteurs les plus exigeants – de l’industrie nautique à l’aéronautique.

Découpeuse de tissus numérique : souplesse, finesse, efficacité

Dernière étape de notre chaîne numérique, notre découpeuse de tissu fait rimer automatisation avec précision extrême. Connectée à notre système de pilotage, elle prend en charge l’ensemble du processus : dépliage, positionnement, découpe, marquage, avec une régularité sans faille.

Son cutter monocouche, couplé à des capteurs optiques intelligents, permet une découpe nette et précise, même sur les formes les plus complexes ou les matériaux les plus délicats. Contours nets, finitions impeccables, et raccords parfaits, même sur tissus imprimés ou flexibles.

Cette machine nous offre à la fois la souplesse et la réactivité nécessaires pour garantir un rendu fidèle, quel que soit le projet.

Fidèle à nos engagements envers l’environnement et la réduction du gaspillage de matériaux, nous portons une grande attention à la limitation des chutes et à l’optimisation des découpes. Le logiciel pilote de notre installation réalise un plan de découpe précis pour réduire les chutes à leur minimum en intégrant les formes à découper de manière optimale sur la surface du matériau initial. Cette optimisation des rejets participe aussi à la réduction de nos coûts de fonctionnement, et profite à notre clientèle, à qui nous pouvons proposer des pièces sur mesure au meilleur prix.